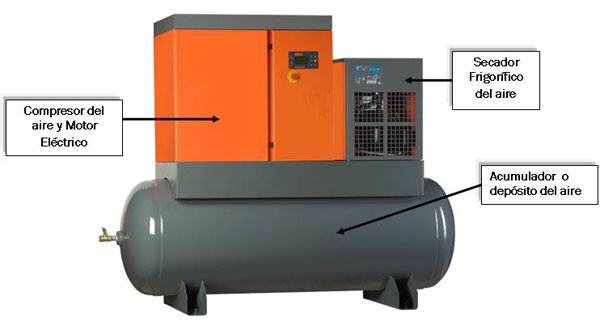

- Compresores.

|

Una herramienta indispensable en el taller de chapa y pintura es el compresor.

Compresores - Definición: Son máquinas que aspiran aire ambiente a la

presión y temperatura atmosférica y

lo comprime hasta conferirle una presión superior.

Son las máquinas generadoras de aire comprimido.

Existen varios tipos de compresores, dependiendo la

elección de las necesidades y características

de utilización.

Compresores a pistón: Son los de uso mas difundido, en donde la compresión

se efectúa por el movimiento alternativo de

un pistón accionado por un mecanismo biela-manivela.

En la carrera descendente se abre la válvula

de admisión automática y el cilindro

se llena de aire para luego en la carrera ascendente

comprimirlo, saliendo así por la válvula

de descarga. Una simple etapa de compresión

como la descrita no permitirá obtener presiones

elevadas, para ello será necesario recurrir

a dos mas etapas de compresión, en donde el

aire comprimido a baja presión de una primera

etapa (3 a 4 bar) llamada de baja, es vuelto a comprimir

en otro cilindro en una segunda etapa llamada de alta,

hasta la presión final de utilización.

Puesto que la compresión produce una cierta

cantidad de calor, será necesario refrigerar

el aire entre las etapas para obtener una temperatura

final de compresión más baja.

Siguiente - Información sobre los compresores - Continuación > Compresores a tornillo, etc..

|